Een serieuze bedreiging: het risico van corrosie in de airconditioning van datacentra

Het risico van corrosie in datacenters

De warmtewisselaars van Vrije Koeling-systemen behoren tot de meest cruciale onderdelen van een datacenter. Omdat condensors/chillers direct worden blootgesteld aan emissies uit de buitenlucht is het risico op corrosie en vervuiling hier extra groot. Maar met de nodige basiskennis over de mogelijke maatregelen om condensors/chillers te beschermen tegen corrosie en de corrosieve processen die plaatsvinden in het koelwatercircuit kunnen datacentra hun investering veiligstellen.

In de airconditioning van datacentra kunnen kleine problemen namelijk grote gevolgen hebben. Daarom heeft de IT-sector beschikbaarheidsklassen ingesteld, waardoor dubbele of meervoudige redundantie wordt bereikt om het risico op storingen zo veel mogelijk te beperken. En er moeten ontwerp- en onderhoudsmaatregelen worden genomen om een effectieve beschikbaarheidsstrategie te realiseren. Zo moet worden gecontroleerd op lekkages, filters moeten regelmatig worden vervangen en de warmtewisselaar moet geregeld worden schoongemaakt. Daarnaast moeten exploitanten van datacentra zich ook bezighouden met corrosiebescherming om een energie-efficiënte en betrouwbare werking te kunnen garanderen. Corrosieve processen in het koel- en airconditioningsysteem worden vaak verwaarloosd, maar zelfs de meest basale kennis hierover kan onaangename – en dure – verrassingen voorkomen. Omdat alle onderdelen van een airconditioningsysteem, afhankelijk van de omgeving, in meer of mindere mate worden blootgesteld aan corrosieve processen, is het vaak een kwestie van tijd tot er meetbare veranderingen optreden in belangrijke componenten. Maar door de juiste corrosiebescherming te kiezen, kunnen exploitanten van datacentra de levensduur van hun airconditioningsystemen verlengen en ongeplande stilstand beperken.

Basisprincipes achter corrosievorming

Natuurkundig gezien, beschrijft corrosie de meetbare reactie van een metaal op zijn omgeving. In de meeste gevallen is het resultaat van deze reactie een geleidelijk, maar verraderlijk proces, dat na verloop van tijd kan leiden tot een verminderde werking van onderdelen of zelfs volledige systemen. Corrosieprocessen worden in gang gezet door chemische of elektrochemische stoffen in de omgevingslucht, of door contact tussen twee verschillende metalen. Alhoewel corrosie in principe overal voorkomt, kunnen ongunstige milieuomstandigheden het langzame, natuurlijke afbraakproces aanzienlijk versnellen. In koelsystemen, bijvoorbeeld, worden de leidingen en koelribben van warmtewisselaars voortdurend blootgesteld aan de buitenlucht, waardoor ze veel vatbaarder zijn voor corrosie. Zo kan corrosie dus een enorme invloed hebben op de prestaties van koelsystemen. Bij bijzonder ongunstige omgevingsfactoren kunnen warmtewisselaars zo ernstig worden beschadigd dat ze vervormen of dat koelribben afbreken. Als dit gebeurt, neemt het rendement van het koelsysteem af door verstoppingen in de luchtstroom of een vermindering van het effectieve warmtewisselaaroppervlak. Bovendien is schade aan de installatie vaak onomkeerbaar, waardoor er vaak ingrijpende reparaties of vervangingen nodig zijn.

De meest voorkomende vormen van corrosie bij koel- en airconditioningsystemen zijn zuurstof- en zuurcorrosie. Zuurstofcorrosie wordt veroorzaakt doordat metaal met zuurstof reageert en oxiden vormt. Als koper of aluminium wordt gebruikt, beschermt de natuurlijke oxidelaag de binnenkant van het metaal, zodat oxidatie in dit geval zelfs een positief effect heeft. Zuurcorrosie is echter veel agressiever dan zuurstofcorrosie. Bij grootschalige industriële processen kunnen emissies de corrosiesnelheid aanzienlijk versnellen. Verbindingen zoals stikstofoxiden en zwaveloxiden, maar ook ammoniak, chloriden en koolmonoxide, reageren met koper en aluminium en vormen zuren die kunnen leiden tot microscopisch kleine gaatjes in het materiaal. Dit proces wordt ook wel putcorrosie genoemd en kan binnen enkele maanden leiden tot ernstige corrosieschade. De grootste risicofactoren die het corrosieproces kunnen versnellen, hebben te maken met zware industrie, een grote verkeersdrukte of de aanwezigheid van landbouwgrond.

Zodra er in een koelcomponent meer dan één soort metaal wordt gebruikt, kan er zogenoemde 'galvanische corrosie' ontstaan. In combinatie met een elektrolyt, zoals zout water, stromen de ionen van een 'minder edel' metaal in de richting van een 'meer edel' metaal. Na verloop van tijd breekt dit proces het metaal dat de ionen vrijgeeft af. Dit verschijnsel treft vooral koper-aluminium onderdelen en combinaties van metalen in omgevingen met veel zout water. Galvanische corrosie kan met name bij aluminium lamellen met koperen leidingen aanzienlijke schade veroorzaken. Scheurtjes of verstoppingen in de doorlaat van de lamellen kunnen vervolgens leiden tot drukverlies of tot koelmiddellekkage. Het risico van corrosie wordt nog eens extra vergroot door andere factoren, zoals het gebruik van minder edele metalen. Daarnaast kan water zich ophopen in scheurtjes en gaatjes in het oppervlak, wat het afbraakproces nog verder versnelt. Het risico op corrosie neemt ook toe in een warm en vochtig klimaat en bij schommelende temperaturen.

Manieren om corrosie tegen te gaan en hun voordelen

Dankzij de modernste procestechnieken zijn er tegenwoordig talloze mogelijkheden om warmtewisselaars doeltreffend te beschermen tegen corrosie. Elke methode heeft haar eigen voor- en nadelen. Zo zal het gebruik van dikkere aluminium ribben helpen om te voorkomen dat de vinnen vroegtijdig afbreken. En het is een relatief goedkope oplossing. Het dikkere materiaal vertraagt de invloed van corrosieve processen op de materiaalstructuur, waardoor het langer duurt voordat een breuk optreedt. Wanneer het systeem in gebruik is, zal de extra dikte de luchtstroom echter beperken, waardoor het rendement van de warmtewisselaar afneemt. Het is beter om Cu/Cu-spoelribben te gebruiken. Hierdoor kan het effect van galvanische corrosie volledig worden geëlimineerd, omdat de buizen en ribben in de warmtewisselaar volledig uit koper bestaan. Bovendien blijven de warmtegeleidende eigenschappen van de warmtewisselaar behouden. De grootste nadelen van deze methode zijn de hogere materiaalkosten en de beperkte bescherming tegen zuurstofcorrosie.

Naast structurele maatregelen, kunnen ook coatingtechnieken helpen om te beschermen tegen corrosie. Hier worden ultramoderne coatings direct op het oppervlak van de onderdelen van de warmtewisselaar aangebracht door middel van sproeisystemen. Een niet-reactieve hars, bijvoorbeeld epoxy, wordt dan vaak gebruikt om de metalen onderdelen te beschermen tegen zure oplossingen in de atmosfeer. De opgespoten coating beschermt tegen alle vormen van corrosie en is relatief goedkoop in vergelijking met andere soorten coating. De relatief dikke laag die hierdoor ontstaat, is echter minder energie-efficiënt en heeft een negatieve invloed op de warmtegeleiding van het systeem, waardoor de efficiëntie van het koelsysteem afneemt. Extra drukverliezen verhogen ook het stroomverbruik van de ventilatoren. Daarom wordt bij speciale epoxyharsen gebruikgemaakt van aluminium-gepigmenteerd polyurethaan. Als dit op de juiste manier gebruikt wordt, biedt het materiaal zelf uitstekende bescherming. Het kan ook heel gelijkmatig worden aangebracht. Bij alle spuitcoatings bestaat echter het risico dat er gaten in de toplaag ontstaan. Deze gaten kunnen nooit helemaal worden uitgesloten en kunnen het ontstaan van putcorrosie vergemakkelijken. Spuitcoatings worden daarom aanbevolen voor conventionele installaties, en zijn, vanwege de hierboven beschreven nadelen, minder geschikt voor locaties met zeer hoge milieubelasting.

In tegenstelling tot spuitcoatings, zorgt kathodische dompelcoating voor zeer uniforme lagen. Bij deze methode wordt de warmtewisselaar elektrisch geladen en vervolgens volledig ondergedompeld in een chemisch bad. Daardoor hecht de coating zich gelijkmatig op alle oppervlakken. Als de onderdelen vervolgens met de nodige zorg en aandacht worden gemonteerd, zitten er naar alle waarschijnlijkheid geen gaten in de beschermende coatinglaag. Kathodische dompelcoating zorgt niet alleen voor een zeer gelijkmatig resultaat, d.w.z. lagen met exact dezelfde dikte, het levert ook de dunste beschermlaag op van alle coatingmethoden en heeft slechts een zeer beperkte invloed op de warmtegeleiding. Bij de speciale ElectroFin-methode wordt bovendien gebruikgemaakt van kationisch epoxy-polymeer, dat wordt aangebracht met behulp van een kathodische dompelcoatingprocedure en een uitstekende bescherming biedt tegen alle vormen van corrosie. Het nadeel van dit technisch ingewikkelde coatingproces is dat het relatief kostbaar is.

Overzicht van verschillende manieren om microkanaalspoelen te beschermen tegen corrosie

MethodeUniformiteitLaagdikteZoutneveltestVerlies van geleidend vermogenExtra kosten

| Dikkere ribben | - | - | - | ~5% | Laag |

| Cu/Cu-spoelribben | - | - | - | ~0% | Gemiddeld |

| Spuitcoating (epoxy) | OK | 50-70 μm | 1.500+ uren | ~3-5% | Gemiddeld |

| Spuitcoating (gepigmenteerde epoxy) | Goed | 25-30 μm | 11.000+ uren | 0-3% | Zeer hoog |

| Kathodische dompelcoating (ElectroFin) | Zeer goed | 15-25 μm | 6.000+ uren | 0-1% | Hoog |

Op basis van de bovenstaande vergelijking van de verschillende manieren van corrosiebescherming kunnen een aantal belangrijke conclusies worden getrokken. Een spuitcoating met aluminium-gepigmenteerd polyurethaan biedt de meest doeltreffende bescherming, zoals blijkt uit de uitstekende resultaten van de zoutneveltest. Er bestaat echter nog steeds een risico op plaatselijke gaten. Ondanks het slechtere resultaat bij de zoutneveltest is kathodische dompelcoating (e-coating) dan ook de meest indrukwekkende methode – vooral omdat er een betrouwbaardere coatingtechniek wordt gebruikt. En alhoewel een epoxyhars-coating minder goed presteert en minder effectief beschermt tegen corrosie dan de andere methodes, is deze oplossing wel veel goedkoper.Structurele maatregelen zoals Cu-ribben/leidingen en dikkere ribben van aluminium zijn relatief eenvoudig te produceren. Maar ook al zijn dikkere ribben van aluminium de meest betaalbare oplossing, ze zijn ook het minst betrouwbaar. Daarom moeten dikkere aluminium ribben bij voorkeur worden gebruikt in combinatie met andere soorten bescherming. Cu/Cu-spoelribben zijn relatief duur en bieden slechts een beperkt voordeel in vergelijking met aluminium ribben. Omdat ze vooral beschermen tegen galvanische corrosie, zijn ze bijzonder geschikt voor systemen die in de buurt van de zee liggen.

Lokale omstandigheden en beschermingsmethodes

Lokale omstandigheden | Corrosiefactoren | Geschikte bescherming | |

| Luchthaven/Druk verkeer | Algemene corrosie door NOx, SOx, en CO. | Spuitcoating of e-coating | |

| Industrie | Algemene corrosie door NOx, SOx, CO, ammoniak, chloor enz. | Spuitcoating of e-coating | |

| Vlakbij de zee | Galvanische corrosie veroorzaakt door een hoge concentratie zout water | Cu/Cu-spoelribben | |

| Kustgebied | Galvanische corrosie veroorzaakt door een lage concentratie zout water | Cu/Cu-spoelribben, spuitcoating of e-coating | |

| Landbouw | Algemene corrosie door NOx, SOx en ammoniak. | Spuitcoating of e-coating | |

| Combinatie van lokale omstandigheden | Galvanische en algemene corrosie | Hoogwaardige spuitcoating of e-coating |

Het belang van de waterkwaliteit

Naast de evaluatie van de lokale corrosierisico's voor de lucht/water-warmtewisselaars, moeten ook de heersende waterparameters in het gekoeld-watercircuit voortdurend in de gaten worden gehouden om preventief tegen corrosie te beschermen. Het feit is dat wanneer exploitanten van installaties de waterkwaliteit voortdurend – vanaf het moment dat de installatie voor het eerst wordt gevuld – controleren, dan gaat het systeem niet alleen langer mee, maar kunnen ze op de langere termijn ook profiteren van een hoger rendement. Ook het type koelsysteem speelt hier een belangrijke rol. Voor de airconditioning van datacentra worden voornamelijk twee soorten watergekoelde systemen gebruikt: airconditioners met geïntegreerde DX-koelcircuits en watergekoelde condensors, of binnenunits met gekoeld water die via warmtewisselaars zijn aangesloten op een centrale koelmachine. Bij beide systemen moet het watercircuit voldoende zuurstof bevatten en vrij zijn van vreemde deeltjes en mineralen om een lange levensduur en onbeperkte werking te kunnen garanderen. Uit recent onderzoek blijkt dat gesloten circuits van koelwater- en vloeistofkoelsystemen al binnen één of twee jaar te maken kunnen krijgen met de eerste vormen van corrosieschade. Dit probleem leidt niet alleen tot beschadigde leidingen en eventuele lekkages, maar kan er ook voor zorgen dat pompen, filters en de capillaire leidingen van warmtewisselaars verstopt raken door afgeschilferde corrosiedeeltjes. Een praktische handleiding om de optimale waterkwaliteit te produceren en behouden is verkrijgbaar bij het Bundesindustrieverband Technische Gebäudeausrüstung (BTGA). BTGA-regel 3.003 beschrijft de algemene procedure op dit gebied en behandelt belangrijke aspecten, zoals watersamenstelling, onderhoud, en kwaliteitscontrole.

De kwaliteit van het water in het circuit is cruciaal voor een optimale bescherming tegen corrosie, omdat die een directe invloed heeft op het risico op corrosieschade. Toch kan de waterkwaliteit niet slechts op basis van één parameter worden beoordeeld. De samenstelling van het water kan, afhankelijk van het beoogde doel en de omstandigheden, op totaal andere manieren worden geïnterpreteerd. De corrosiviteit van een bepaalde watersamenstelling is niet voor elk materiaal en koelcircuit op dezelfde wijze geclassificeerd. De meeste watercircuits bestaan uit een combinatie van materialen met zeer uiteenlopende chemische eigenschappen. De meest voorkomende bestanddelen zijn zwart staal, koper, roestvast staal, grijs gietijzer, aluminium, zilversoldeer en rubber afdichtingen. In de meeste gevallen is een geavanceerd corrosiepreventief ontwerp – bijvoorbeeld door het gebruik van geharmoniseerde materialen – extreem duur en onrealistisch. De vraag is dan ook hoe het systeem het best tegen corrosie kan worden beschermd. De enige zinvolle en ook de eenvoudigste methode om koelwatersystemen te beschermen tegen corrosie, is door de wateromstandigheden voortdurend te controleren en aan te passen.

Veel voorkomende vormen van corrosie in koelwatercircuits

-

Zuurstofcorrosie wordt veroorzaakt doordat er zuurstof in het water is opgelost. In gesloten systemen verdwijnt deze zuurstof na verloop van tijd, maar er moet wel rekening worden gehouden met een bepaald restgehalte aan zuurstof. Als zuurstof, water en metaal (meestal ijzer) met elkaar reageren, zal het metaal gaan oxideren of corroderen.

-

Bij zuurcorrosie zorgt een te lage pH-waarde (<5 pH) ervoor dat het zuur met het metaal reageert, waardoor het metaal wordt aangetast of in ionen wordt gesplitst, waarbij uiteindelijk waterstof ontstaat. Deze reactie kan zonder zuurstof plaatsvinden, en hoe zuurder de omgeving, hoe sneller en agressiever het proces.

-

Elektrochemische corrosie wordt ook wel galvanische corrosie genoemd. Dit houdt in dat twee ongelijksoortige materialen met een verschillende positie in de elektrochemische reeks met elkaar in contact komen. Het minder edele metaal geeft elektronen af en oxideert. Het resultaat is een doorlopende degradatie van het materiaal. Hoe verder de metalen in de elektrochemische reeks uit elkaar liggen, hoe sneller en agressiever het corrosieproces. Water en de mineralen in het water werken als geleider.

-

Bacteriële corrosie kan ook plaatsvinden zonder zuurstof. Bacteriën halen elektronen uit het metaal, waardoor het oxideert. Als afvalproduct van de bacteriën ontstaat er zwaveloxide, wat een sterke geur veroorzaakt in de omringende vloeistof die weer op de aanwezigheid van bacteriën kan wijzen.

Het zuurstofgehalte is een factor die grote gevolgen heeft voor mogelijke corrosieprocessen in het koelwatercircuit. Als het water een hoog zuurstofgehalte heeft, is het risico op corrosie ook hoger. In gesloten systemen verdwijnt de zuurstof echter snel. Zuurstof kan ook chemisch worden gebonden om zuurstofcorrosie te voorkomen. Maar er zijn ook andere factoren die invloed hebben op de corrosiviteit van het water in een circuit, zoals de pH-waarde, de hardheid en het geleidingsvermogen van het water.

Beoordelingscriteria en kwaliteitsoverwegingen

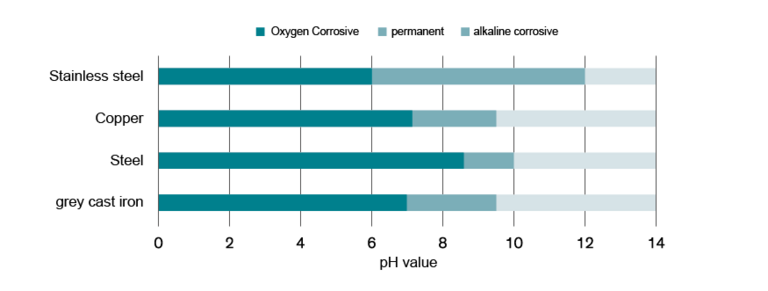

De pH-waarde geeft aan hoe zuur of basisch een wateroplossing is. Kraanwater heeft een gemiddelde pH-waarde van 7,5. Een te hoge of te lage pH-waarde moet vermeden worden. Verschillende materialen hebben een verschillend pH-waardebereik, waarbinnen ze een beschermende oxidelaag kunnen vormen. Als een bepaald materiaal boven of onder dit bereik ligt, neemt het risico op corrosie sterk toe, wat weer leidt tot zuurcorrosie zoals hierboven beschreven. Het probleem met pH-waarden is dat het water na het vullen van een systeem nog een hoog gehalte aan opgelost koolzuur bevat. Dit komt geleidelijk vrij als kooldioxide – maar door het gebrek aan koolzuur neemt de pH-waarde toe. Het is daarom vrijwel onmogelijk de pH-waarde precies goed te krijgen. Als het leidingnet bestaat uit een combinatie van materialen, beperkt dit het bereik waarbinnen de pH-waarde geen corrosie in de componenten zal veroorzaken aanzienlijk. Dit blijkt duidelijk uit het onderstaande diagram.

De hardheid van het water wordt bepaald door de concentratie alkalische metaalionen. Aan de ene kant is er de carbonaathardheid – ook wel tijdelijke hardheid genoemd. Die wordt voornamelijk veroorzaakt door de aanwezigheid van magnesium- en calciumkationen. Aan de andere kant speelt ook de permanente hardheid, die niet kan neerslaan als een onoplosbare vaste stof, een rol. In de warme gedeeltes van het circuit slaan de niet-permanente waterstofcarbonaten, die in het water waren opgelost toen het circuit werd gevuld, neer in de vorm van kooldioxide en carbonaten. Het resultaat van deze combinatie wordt in de volksmond vaak 'kalkaanslag' genoemd. Deze stof hecht zich aan de binnenkant van warmtewisselaars en leidingen, wat leidt tot een aanzienlijk rendementsverlies van het gehele systeem.

Het geleidingsvermogen van het water wordt bepaald door de concentratie opgeloste anionen en kationen. Dit zijn bijvoorbeeld magnesium, calcium en waterstofcarbonaat, maar ook mineralen en opgeloste metaalionen. Hoe meer deeltjes het water bevat, hoe hoger het geleidingsvermogen en hoe gevoeliger het dus is voor elektrolytische corrosie. Bovendien neemt de kans op neerslag in het water hierdoor toe. Het bekendste voorbeeld hiervan is kalkaanslag, die altijd ontstaat op het warmste punt met de traagste doorstroming in een koelwatersysteem, meestal de warmtewisselaar. Hierdoor ontstaat een acuut risico dat de warmtewisselaar verstopt raakt, wat desastreuze gevolgen heeft voor de efficiëntie. Dat komt door het kleinere contactoppervlak en het feit dat kalkaanslag een veel lagere thermische-geleidingscoëfficiënt heeft dan koper. Gedeeltelijke kalkafzetting kan ook leiden tot scheuren in de warmtewisselaar als gevolg van de wisselende warmte-uitzetting. Een hoog geleidingsvermogen betekent echter niet dat het risico ook hoger is. Corrosieremmers, bijvoorbeeld, verhogen het geleidingsvermogen, maar in dit geval is dat geen probleem.

Als de watercondities gecontroleerd worden, moet er ook extra worden gelet op mineralen. Opgeloste mineralen vormen een risico voor het koelwatercircuit, omdat ze heel reactief zijn en zowel precipitatie als corrosie veroorzaken. Chloride is het zout dat gevormd wordt door zoutzuur en is de meest stabiele parameter van het circulaire systeem. Het wordt voornamelijk gebruikt als chemische katalysator, maar het versterkt ook de corrosieve processen. Tijdens deze versnelling wordt chloride echter niet opgebruikt, de hoeveelheid blijft gelijk. Bovendien tast chloride de passieve lagen van metalen aan, waardoor een steeds groter gedeelte van het oppervlak wordt blootgesteld aan aantasting door normale zuurstofcorrosie. Onder bepaalde omstandigheden kan chloride ook leiden tot plaatselijke schade in de vorm van putcorrosie.

Sulfaat is het zout dat gevormd wordt door zwavelzuur en vormt een voedingsbron voor de bacteriën in een circulair systeem. Dit worden 'sulfaatreducerende bacteriën' genoemd. Het ontstaan van calciumsulfaat uit calcium en sulfaat kan ook een indicator zijn van sulfaatreductie. Over het algemeen zijn deze zeer harde afzettingen verantwoordelijk voor slechte temperatuurovergangen en een inefficiënte werking.

Door bacteriële processen wordt nitraat omgezet in ammoniak en reageert het met koperen buizen tot een koper-ammoniakcomplex dat ijzer kan oxideren zonder de aanwezigheid van zuurstof, terwijl het weer uiteenvalt in ammoniak en koper. Door dit complexeringsproces worden de ijzeren componenten van een circuit voortdurend door de ammoniak geoxideerd. Kraanwater heeft over het algemeen een lage nitraatwaarde. Voor technisch gebruik is een concentratie van 5 mg/l vaak al kritiek. Toch wordt het nitraatgehalte steeds belangrijker bij de evaluatie van corrosierisico's vanwege de toenemende concentratie nitraat in het grondwater, met name in landbouwgebieden.

Zuurcorrosie in water-glycolmengsels

Om te voorkomen dat de leidingen bevriezen, worden buitenwatercircuits – die bijvoorbeeld een chiller verbinden met een CRAH (Computer Room Air Handler) – gevuld met een mengsel van water en glycol. Onder bepaalde omstandigheden kan glycol de corrosieve eigenschappen van het circuitwater echter versterken. Als er zuurstof in het water is opgelost, kan de glycol worden afgebroken, waardoor er zuren ontstaan die het water-glycolmengsel verzuren, d.w.z. de pH-waarde verlagen. Verzuring van het mengsel kan leiden tot pH-waarden van minder dan 4. Om dit tegen te gaan, bevatten antivriesconcentraten, naast de gebruikelijke corrosieremmers, ook zuurneutralisatoren, die de verzuring tot op zekere hoogte kunnen beperken. Het mengsel bevat echter maar een beperkte hoeveelheid van deze zuurbuffers, wat betekent dat de pH-waarde en het glycolgehalte regelmatig gecontroleerd moeten worden. Bovendien, als de glycolconcentratie onder de door de fabrikant vastgestelde minimumwaarde komt, kan dat leiden tot een verhoogde bacteriële groei. Dit resulteert dan weer in de afzetting van organisch materiaal, wat de basis vormt voor bacteriële corrosie. Veel gehanteerde minimumniveaus zijn 20 volumeprocent voor ethyleenglycol en 25 volumeprocent voor propyleenglycol. In dit geval kan het verstandig zijn om contact op te nemen met de fabrikant van het glycol en de technische gegevensbladen te lezen.

Conclusie

Professionele airconditioningsystemen hebben tegenwoordig een cruciale functie en moeten zeker 10 tot 15 jaar meegaan. En dus is een passende onderhoudsstrategie essentieel om de prestaties van het systeem op de lange termijn te waarborgen. Zo'n strategie moet, naast de verplichte lekkagetests, ook gericht zijn op corrosiebescherming. Door het systeem regelmatig te controleren blijft niet alleen de efficiëntie van de lucht/water-warmtewisselaars behouden, maar wordt ook de levensduur van het hele systeem verlengd. Om de corrosiebescherming op de langere termijn te verbeteren, adviseren wij om grove verontreinigingen, zoals bladeren, pollen en stof, regelmatig uit de warmtewisselaar te verwijderen met behulp van een industriële stofzuiger. De coating moet vervolgens zorgvuldig worden gecontroleerd op vervuiling en beschadiging. Fijn vuil en klevende substanties kunnen het beste met een hogedrukreiniger of water uit een slang worden verwijderd. Als u extra schoonmaakmiddelen gebruikt, let er dan op dat het schoonmaakmiddel de coating niet aantast of beschadigd.

Daarnaast moeten exploitanten zich ook verdiepen in de waterkwaliteit en de aanbevelingen van BTGA-regel 3.003, die bijzonder relevant zijn voor de koelsystemen van datacentra. En alhoewel de specifieke aanbevelingen afhankelijk zijn van de actuele situatie, geldt dat het zuurstofgehalte in het circuitwater regelmatig gecontroleerd moet worden. Ook moet de concentratie chloriden en sulfaten worden teruggebracht in lijn met BTGA-regel 3.003, en wordt over het algemeen geadviseerd om water met een laag mineraalgehalte te gebruiken. Bovendien, de pH-waarde moet op een gemiddeld niveau worden gehouden, conform de specifieke materiaalweerstand. Verder adviseren wij om het water te ontharden en de resterende hardheid te stabiliseren. Het gebruik van gedemineraliseerd water wordt over het algemeen echter als nadeel gezien, omdat het verzurend werkt en zeer reactief is.